事例2 生産性向上と設備投資削減を実現 工場のIoT化は中小企業でも可能

旭鉄工(愛知県碧南市)

取引先からの増産要請を機に、工場のIoT化によって生産管理の改善を行い、生産機械を増設することなく増産を成し遂げた企業がある。自動車部品製造の旭鉄工はその成功を受けて新会社を設立し、自社で開発した低価格でできる工場IoT化システムを中小企業に販売する取り組みを始めた。

自分たちの手で安価に生産管理を改善

自動車のエンジン用部品やトランスミッション用部品などを製造する同社。製品を納めているトヨタ自動車から増産要請と生産の改善指導を受けたのは平成26年のことだった。

「そのためには生産管理板を改善する必要がありました。当時はそれを人の手で行っており、正確に記録するのは難しい状況でした」と、社長で、同社が設立したi Smart Technologiesの社長でもある木村哲也さんは当時を振り返る。「そこで考えたのは、生産管理板のデータ収集はITで自動化し、人は改善に集中しようということでした。弊社のものづくり改革室の室長と二人で、IoTを使ってなんとかできないかと、展示会やセミナーに視察に行く日々が始まりました」

そこで得た結論は3つあった。一つ目は、データを取る装置はどれも大掛かりで高いこと。二つ目は、古い設備には取り付けられないこと。同社では設備の半数が20年以上経過しており、昭和からの設備も1割あった。三つ目が、それで得た多数のデータが自社にどう役立つのか見えないことだった。

「そこで装置を買うのはやめ、必要なものは自分たちでつくろうと、秋葉原に行って使えそうな部品を買い集め、試行錯誤を繰り返しました」

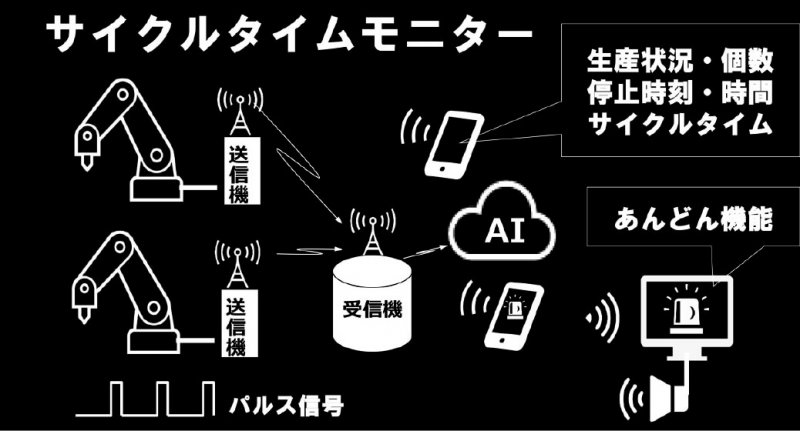

同社が生産管理の改善に必要としていたデータは「生産個数」「停止時刻・時間」「サイクルタイム(製品1つあたりの生産時間)」の3つ。これだけなら設備費用は抑えられる。そして初期投資をさらに下げるため、データを収集する装置は古い機械にも設置できる単純なものにし、データのやり取りは配線工事が不要な無線LANを使い、使用する機器も安い汎用品を使うことにした。

サイクルタイムの把握で生産性が大幅にアップ

最初は設備の稼働・停止時間の収集から始めた。機械に送信機を取り付けて整備の正常/異常を示す信号を取って無線で飛ばし、時間帯別の正確な稼働・停止時間をクラウド経由でスマホやタブレット端末で見られるようにした。

「これで機械の作動時間と停止時間が見えるようになりましたが、それだけでは停止が減らず、業務改善にはつながりませんでした。どの機械がどんな理由で止まっているのかがすぐに把握できないためでした。それには製造ラインの異常を工場内に表示する「あんどん」を導入するのが一番なのですが、専用の装置なので費用がかかる。そこで、すでに使っている無線通信の仕組みを応用して、異常を画面と音声で知らせる無線あんどんシステム『iスマートあんどん』を自社で開発しました」と木村さんは言う。必要な機器は汎用品を使ったため、費用は業者に頼むより10分の1安く済んだという。

さらに生産性を上げるには、機械の稼働時間だけではなく、製品1個をつくるのにかかるサイクルタイムも向上させる必要がある。そこで、機械の稼働状況を示す信号灯に光センサーを、可動部分には磁気センサーを取り付け、0・1秒単位でサイクルタイムを把握できるシステムを開発した。光センサーは1個50円、リードスイッチは250円と安価なものだった。これで改善が進み、生産性が大きく向上したと木村さんは言う。

「機械のアームの動きを直線的にしたり、加工機の扉の開閉を狭くしたりと、各過程でコンマ1秒単位の短縮を進め、サイクルタイムが大きく短縮しました。本社工場では以前の4・2秒から3・7秒になり生産個数が15%アップし、別の工場では牽(けん)引フックの生産が26秒から17秒にまで短縮されて生産個数が69%もアップしました。これにより増産に必要だったラインの増設が不要になり、累計で3・3億円も設備投資額を削減することができました」

導入は目的ではなく手段 運用とセットが必須

このように同社が工場のIoT化で効果を出すことができた大きな理由は、次の3つにあると木村さんは言う。「まずは自分たちが必要とするものを自分たちでつくって現場で試してみたこと。そのため開発のスピードが速かった。二つ目は取るデータを欲張らなかったこと。弊社の生産性向上に必要なデータだけを取るシンプルなものにしたので、コストを抑えられた。そして三つ目が一番重要なのですが、運用に力を入れたこと。取ったデータを生産性向上に生かすことで初めて、工場をIoT化する意味があるのですから」

自社で開発したシステムで成果を出し、これを他社の生産性向上に役立てられたらと、昨年9月にi Smart Technologiesを設立し、シンプルで低価なIoT化システムの販売を開始した。この理由について、木村さんはこう語る。

「これまで多くのITセミナーや展示会でIoTの設備を見てきましたが、どれも大掛かりなものばかりで、われわれレベルの中小製造業が使えるものがありませんでした。そこで自分たちでシステムをつくったら、すごい成果が出た。これならほかの工場でも役立つのではないかと思ったのが一番です。生産状況の把握に人手をかけている工場、原価(工数)を把握したい工場、海外現地法人の生産状況を知りたい企業などに使ってもらえたらと思っています」

木村さんは、必ずしも大きな会社でなくてもIoTはできるが、その前に次のことを考えておく必要があると強調する。

「IoTは導入することが目的ではなく、あくまでも手段だということ。運用とセットで考えないと導入してもうまくいきません。最初から欲張らず、単純なデータ取りから始めてみて、効果を出すといいと思います」

会社データ

社名:旭鉄工株式会社

所在地:愛知県碧南市中山町7-26

電話:0566-41-2350

HP:http://www.asahi-tekko.co.jp

代表者:木村哲也 代表取締役社長

従業員:480人

※月刊石垣2017年7月号に掲載された記事です。