最近よく耳にするIoT(Internet of Things)だが、具体的にイメージできない経営者も多いのではないだろうか。そこで、実際にIoTを導入して大きな成果を上げている事例を紹介する。中小企業におけるIoT活用の一助としていただきたい。

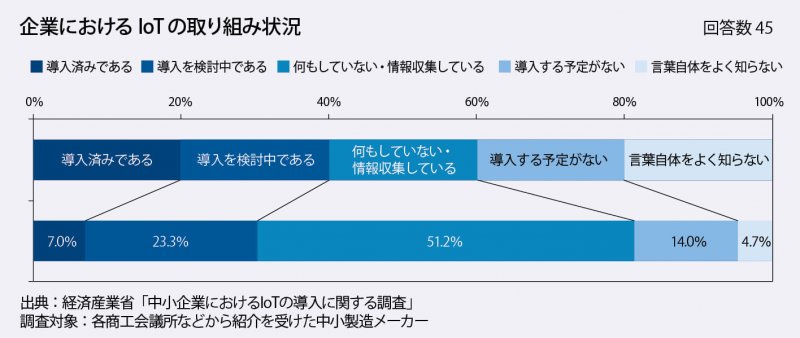

導入済み企業は1割以下だが検討・情報収集中は7割以上

IoTとは、簡単に言うと「さまざまなモノをインターネットに接続し、データ交換や相互制御することで効率化を図り、新たな価値を生み出していく仕組み」のこと。コンピューターの世界だけのことのようにも思えるが、実際には身の周りの多くのものがインターネットにつながるようになっており、世の中が大きく変わってきている。

工場などの製造現場でもIoTを導入し、大きな成果を上げているところが出てきている。そのため多くの経営者たちが注目するようになり、中小企業向けのIoT活用セミナーなどに、多くの参加者が集まるようになっている。

とはいえ、まだ多くの企業は情報収集の段階で、すでに導入済み、または具体的な導入計画が進行しているところは少数である。経済産業省が昨年11月に発表した「中小企業におけるIoTの導入に関する調査」のアンケート結果によると、「導入済み」と答えた企業は1割以下。約4分の1が「導入を検討中」、約半分が「何もしていない・情報収集をしている」と答えている(下の表参照)。

そこで、次頁以降で愛知県碧南市内2社の取り組みを紹介する。

事例1 工場すべての機械を〝見える化〟 導入前は迷うが、必ず効果は出る

日進工業(愛知県碧南市)

多くの企業がIoT導入を検討したり迷ったりしている中、愛知県碧南市で自動車部品の樹脂成形加工を行っている日進工業では、10年前から工場の製造機械とコンピューターを結ぶことに取り組んでいる。1年半前にはすべての機械をIoT化。今年5月には中国3工場の機械ともつながり、日本にいながらにして中国の生産状況が即座に把握できる〝見える化〟に成功している。

異常はセンサーが検知し製品管理の自動化も可能に

IoT化のきっかけについて、同社社長の長田和徳さんはこう説明する。

「各工程で伝票をつくる際、多品種小ロット生産なので、1日の伝票枚数が数百枚にもなる。以前は手書きで行っていたのですが、それをコンピューターでできるようにしようとしたのが始まりです。最初はなかなかうまくできなかったのですが、機械の横につけた装置が集めたデータをネットでサーバー(※1)に送る方法にしたところうまくいき、工場内のIoT化が一気に進みました」

そのサーバーはクラウド(※2)上にあり、処理されたデータや情報はパソコンやタブレット、スマートフォン(スマホ)などで見られるようになっている。

「また現場には大型モニターも設置され、何かあると画面と音声で指示が出ます。そのため従業員が時間ごとに見回る必要がなく、省力化が図れました。伝票作成も、機械にスマホを近付けて読み取った機械のデータをハンディプリンターで印刷して伝票をつくり、製品に貼って後工程に回しています。これにより製品管理の自動化を進めることができました」

機械の稼働率が導入前に比べて約7%向上した。単純計算しても新しい成形機6、7台分を買わずに済み、4千万〜5千万円は節約できたという。

問題がすぐに分かり対策や改善が容易に

各ラインや従業員の作業状況が明確に出る。そのため、導入当初は工場の従業員たちから不満の声があがったと、本社工場工場長で執行役員の小島伸晃さんは言う。

「そこまで監視するのかと。でも実際には仕事がやりやすくなっていることが分かり、文句は出なくなりました。異常もすぐ教えてくれるし、どこに問題があるかが分かるようになったので、対策が取りやすくなり、改善もしやすくなりました。また、今の世代はマニュアル通りにやることを教えられている。彼らを指導していくためには、明確に数字を見せる必要がある。そういう意味でデータの収集は非常に効果がありました」

また、機械がチョコチョコ停止する(チョコ停)データを見て、あるメーカーのある年式の機械でチョコ停がよく起こっていることが分かった。そのため、機械メーカー側に改善を要求しやすくなったと社長の長田さんは言う。

最近では、全国の商工会議所や産業団体などからIoT導入に関する講演の依頼が増えてきたという。「参加希望者が多すぎて、会場を急きょ、もっと大きな部屋に変更したこともあったほどです。また工業系の新聞でうちが取り上げられてからは、工場へ見学に来る企業さんも増えました。IoT導入を考えている企業が増加していることを感じます」

まずは簡単な測定装置から古くても対応可能

ところで、IoTに興味はあっても、いざ導入を本気で考えようとすると、次のような疑問や不安が出てくるのではないだろうか。

○導入してどんな効果がある?

○導入費用が高いのでは?

○うちの古い機械でも可能?

○専門の人材が必要なのでは?

○誰に相談すればよいのか?

そこで長田さんに、これらの疑問に答えてもらった。

「まず効果について、生産現場におけるIoTの一番の目的は、機械の見える化です。特に製造機械のサイクルタイムは、以前は人間が目で見て手で記録していましたが、自動で正確に把握できることが一番大きなメリットです」

経営者としては一番心配となる費用の面でも、やり方次第で安く抑えることができるという。

「うちに相談してくれるといいのですが(笑)、まずは機械が動いているか止まっているかのデータを取るだけでも、いろいろなことが見えてきます。その装置は簡単なもので構いません。設備メーカーに装置を依頼して、最初から多くのデータを取ろうとしない方がいい。結局は使わないデータを取るために余計なお金が掛かることになりますから」

また、古い機械ではIoT化などできないのではないかという心配については「問題ない」と長田さんは断言する。「開閉信号などのリレー接点のデータをネット上で監視できる装置を深圳のベンチャーと安価に開発できたことで、すべての設備に設置することができました。これで取れるデータは簡単なものですが、すべての設備が見える化できるといろいろなことが見えてきます」

専門の人材が必要かどうかについては、工場の規模にもよるが、少なくとも一人は必要だという。

「とはいえ、ちょっとコンピューターが分かる人なら、すぐ扱えるようになります。私の経験から言うと、内勤向きの人材にやらせるとうまくいくことが多いです」

最後に、誰に相談すればよいのかという疑問には「近場でIoT化を進めている工場があれば、見学して話を聞いてみるのがお勧め」と長田さん。

日進工業は一昨年、これまでの経験を生かし、さらにIoT化を進めて少人数で管理できる新工場を設立した。「円安による製造業の国内回帰が始まった。せっかく新工場をつくるのだったら、人手不足もあるし、無人化を目指そうと。IoTで最も重要なのは取ったデータをどのように業務に生かしていくか。まずはそれを考えなければなりません。最初の踏ん切りは難しいかもしれませんが、入れてみれば絶対に効果は出ます」と長田さんは力を込めて語った。

(※)

注1 データを集めて処理するコンピューター

注2 インターネット上のコンピューター処理およびデータ保存のサービス

会社データ

社名:日進工業株式会社

所在地:愛知県碧南市港本町4-39

電話:0566-42-1111

代表者:長田和徳 代表取締役社長

従業員:270人

※月刊石垣2017年7月号に掲載された記事です。