2020年6月に施行された改正食品衛生法により、全ての食品等事業者は、21年6月から「HACCP(ハサップ 危害分析・重要管理点方式)」に沿った衛生管理が求められることになった。HACCP導入は手間とコストがかかると受け止められがちだが、それ以上のメリットを企業にもたらす。そこで、HACCPの基本と導入手順、HACCPやISO22000のような国際的な食品安全の規格を取得することの利点を、専門家である日本規格協会ソリューションズの佐藤哲也さんが解説する。

佐藤 哲也(さとう・てつや)

日本規格協会ソリューションズ 執行役員 審査登録事業部長

HACCPにより食品の安全を「見える化」する

―これまで食品事業者が実施すべき衛生管理の基準は、各都道府県の条例で規定されていましたが、改正食品衛生法により、全国一律の内容となりました。そして、6月から食品の製造、加工、調理、販売などを行う全ての事業者に対し、「HACCP(ハサップ)」に沿った衛生管理に取り組むことが義務化されました。HACCPとはどのような制度なのでしょうか。

佐藤哲也さん(以下、佐藤)HACCPは、「Hazard Analysis(危害分析)」の頭文字HA、「Critical Control Point(重要管理点)」の頭文字CCPを組み合わせた言葉です。例えば食品の製造事業者の場合は、微生物汚染や異物混入といったさまざまな危害要因を事前に分析し、どのような対策を講じれば危害要因を除去・低減できるかを検討し、製造工程の中でも特に重要な工程(重要管理点)を抽出し、重要管理点の管理基準や基準の測定方法を定め、測定値を記録することで食品の安全を「見える化」して維持するという制度です。

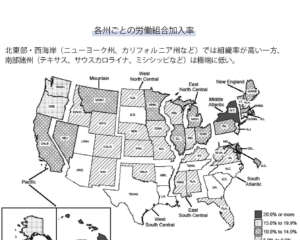

―2020年10月時点の調査(図1)では、大規模事業者に比べて中小事業者はHACCP導入に対して消極的な姿勢が見受けられます。HACCP導入の意味をどのように捉えればいいのでしょうか。

佐藤 HACCP導入を機に、どこにどのような危害=ハザード要因があるのかを明確にし、万が一の事態の対処方法をあらかじめ決めておけば、経営者や工場長が右往左往せず、短時間で事態を収拾することが可能となります。HACCP導入には手間がかかりますが、顧客と企業を守るために必要な取り組みではないでしょうか。

―食品事業者の規模に関係なく、同じ衛生管理の取り組みが求められるのでしょうか。

佐藤 事業規模の大きな食品事業者と畜場、食鳥処理場が対象となる「HACCPに基づく衛生管理」(旧A基準)と小規模事業者および一定の業種が対象となる「HACCPの考え方を取り入れた衛生管理」(旧B基準)に分かれています。「HACCPに基づく衛生管理」では、HACCPの7原則12手順(図2)にのっとって、事業者自らが計画を作成し衛生管理を行います(小規模事業者であっても「HACCPに基づく衛生管理」を実施することができる)。

「HACCPの考え方を取り入れた衛生管理」では、業界団体が作成し、厚生労働省が内容を確認した「手引書」(厚生労働省「HACCPの考え方を取り入れた衛生管理のための手引書」で検索)を参考に事業者が計画を作成し、業種や業態に応じた重要管理点を設定して管理・記録します。食品安全を見える化するには、衛生管理計画を作成し(Plan)、計画に沿って衛生管理を実施し、記録に残し(Do)、計画に沿った管理ができているか確認し(Check)、記録内容などを定期的に振り返って必要に応じて計画を見直す(Act)というPDCAを回す必要があります。

―ある食品の製造工程を「原料→入荷→保管→加熱→冷却→包装→出荷」(図3)とします。従来の抜き取り検査方式とHACCP方式では、どこが違うのでしょうか。

佐藤 従来の抜き取り検査では、出荷の前に最終製品の一部を抜き取り検査して、基準に合った安全な食品かどうかを判断します。この方式では全ての製品の安全を確認することはできないため、基準に合致しない食品が市場に出てしまうかもしれず、堅固な仕組みとはいえません。

HACCPでは、事前に管理する点を決めて継続的な監視・記録をするので、基準に合致しない食品が市場に出てしまう可能性は低くなります。また、管理する点を細かく区切って記録しておけば、トレース(原因の追跡)がしやすくなります。

社員の意識向上や不断の努力が不可欠

―HACCPの導入に際して、新たな設備や機器を導入したり、記録をデジタル化したりする必要があるのでしょうか。

佐藤 HACCPは工程を管理して食品安全を達成することが目的です。設備や機器はあくまでも手段なので、新たな設備や機器の導入は必須ではありません。現行の設備・機器で十分対応できます。記録についても様式が決まっているわけではないので、自社で作成した紙のチェックシートやノートでも構いません。

より食品安全を高めるために、HACCPに効率よく取り組むために新たな設備や機器を導入するのはいいと思いますが、それで終わりではなく、工程に携わる社員の意識向上や不断の取り組みが求められます。

―HACCP導入を成功させるポイントが機械ではなく人だとすると、導入チームにはどのようなメンバーを選べばいいのでしょうか。また、既にある食品衛生責任者や食品衛生管理者のほかに、HACCPに関する有資格者を置かなければなりませんか。

佐藤 中小企業では経営者、工場長といったHACCP導入を主導する立場の人に加え、危害分析、重要管理点を理解している現場の人(現場のキーパーソン)に加入してもらうことが不可欠です。現場は忙しく、HACCPのための時間を取りにくいとは思いますが、現場担当者がチームに入っていないと地に足がついた取り組みができず、うわべだけのものになってしまいます。

なお、HACCPの実施に際して新たな有資格者を置く必要はありません。

―HACCPには数値目標のようなものは設定されているのですか。また、どの国のHACCPも同じ内容なのでしょうか。

佐藤 HACCPの規定には、具体的に数値を示して、「この数値を満たさなければならない」というようなことが細かく規定されているわけではなく、「こういうことをやりなさい」とか「何をやりなさい」と書いてあります。「どのように」とか「どこまで」というところまでは踏み込んでいません。そのため、日本のHACCPは日本の気候や食材や調理法などに合ったHACCPになり、米国やオーストラリアとは異なる部分があるかもしれません。

―HACCPに沿った衛生管理を実施する場合、認証や承認は必要ですか。実施しているかどうかの確認は、どこが行うのでしょうか。

佐藤 実施にあたって認証や承認の取得は必要ありません。実施状況については、保健所などが通常の定期立ち入り検査や営業許可の更新などの際に衛生管理計画が作成されているか、計画に沿って実施されているかどうかを確認し、不備があれば指導する仕組みです。

―費用はどのくらいを想定しておけばいいのでしょう。

佐藤 HACCPにかかる費用は一概には言えません。現在ある設備や衛生管理の仕組みを流用できるのか、できるとすれば何割くらいが流用できるのか、この答えが企業により異なるため、具体的に言えないのです。

―HACCPに沿った衛生管理に取り組むことは義務なので否応なしであるものの、これまでの衛生管理の仕組みよりも手間とコストがかかりそうです。安全な食品を製造することのほかに、どのようなメリットがありそうですか。

佐藤 HACCPに取り組むためには、工程全体で危害要因を見つける努力が必要になります。また、日々の食品製造では、従来の抜き取り検査を担当する一部の社員ではなく、工程に関わる多くの社員に参加してもらって安全を維持しなければなりません。このことにより、誰もが食品の安全を担っているという意識が高まっていくでしょう。つまり、組織としてのドライブがかかってくる。消費者からの信頼獲得がなされ、社員の意識が向上していく。そして安全に対する意識の向上をとっかかりにして、モチベーションアップや製造効率の向上が図られ、工場全体の「底上げ」が期待できます。

HACCPを内包する二つの上位規格がある

―HACCPのほかにもISO22000、FSSC22000といった国際規格があります。HACCPとこれらの関係を教えてください。

佐藤 HACCPの考え方は昔(※1)からあり、食品の国際規格はHACCPをベースにして考えられています。つまり、HACCPの仕組みにいろいろな要求事項を足してつくられた規格が多いといえます。ISO22000のISOは国際標準化機構のことで、電気・電子および電気通信以外のあらゆる分野の国際規格の作成を行う国際標準化機関です。ISO22000は05年に発行され、18年に改定されました。先にお話ししたようにHACCPにもPDCAの要素があります。HACCPを含むISO22000にもPDCAサイクルがあります(図4)。食品安全工程(HACCP)の小さいPDCAとISO22000全体(会社全体)の大きいPDCAの二つのサイクルを回すことで、より確実に食品安全の確保・維持ができるようになります。

―FSSC22000は、どういう位置づけですか。

佐藤 FSSC22000のFSSCは、オランダに本部がある財団のことです。FSSC22000(図5)は、世界の流通・食品大手が加入するGFSIから承認されているスキーム(国際規格)です。米国や中国など世界には10ほどの承認されているスキームがあり、名称は違うものの等価値なのですが、日本ではFSSC22000が大きく認証件数を伸ばしています。その大きな理由は、国内の大手食品メーカーが認証を受けているためです。国内ではFSSC22000の存在感が増しているといえるでしょう。

―ISO22000、FSSC22000のどちらにもHACCPが含まれています。第三者認証機関からISO、FSSCの認証を受けていれば、HACCPの取り組みは免除されるのですか。

佐藤 免除されるわけではありませんが、保健所などが立ち入り検査の際に、第三者認証機関から認証されているという事実を「参考にする」といわれています(※2)。

―最後に食品安全に関するスキームは複数ありますが、輸出を想定した企業の場合、どのスキームを選ぶといいのでしょうか。

佐藤 一つの例を挙げると、先ほどGFSI承認スキームは等価値という話をしました。でも、どれも同じとはいいながらも、取引相手企業がよく知っているスキームの方が理解してもらいやすいですし、安心感を与えるということはあると思います。

※1 HACCPの歴史:1960年代に米国のNASAが宇宙食の安全性を保証するため、抜き取り検査の代わりにHACCPの手法を開発した。HACCPの手法は議論が重ねられ、93年、国連の専門機関であるFAO(国連食糧農業機関)/WHO(世界保健機関)の合同機関であるコーデックス委員会から一般に「コーデックスHACCP」と呼ばれるガイドラインが示された。

※2 厚生労働省の「HACCP(ハサップ)に沿った衛生管理の制度化に関するQ&A」には、「民間認証の取得に必要な書類や記録、審査や監査の結果などを活用して、監視指導を行うなど事業者負担の軽減に配慮します」とある。

導入事例 食品の安全は包装容器から始まる

音羽産業(東京都港区)

創立50周年を迎えた音羽産業は、容器包装メーカーとして積極的に品質マネジメントシステムに取り組んでおり、2000年3月には「ISO9001」を取得した。

食品包装容器は、食品によって熱に強い、酸性に強いというように適切なものでなければならない。消費者の安全意識の高まりを背景に取引先から食品安全が保証できる食品容器が欲しいという要望がより多く寄せられるようになった。また、食品や食品用器具・容器包装などを扱う事業者もHACCPの対象となったことから、日本規格協会ソリューションズの担当者と相談しながら自力で構築。21年6月、最も適切な「ISO22000:2018」を認証取得した。

社長の櫻井秀三さんは、「顧客がほぼ食品メーカーである当社にとって、法規制対応・HACCP対応は必須との観点から認証取得を決断しました。コンサルタントによるお仕着せの取得は運営に無理が生じるという思いから、失敗しても、時間がかかっても自社で取り組みを行いました」と振り返る。今後は、「継続的に改善を行いながら定着させるべく運用していきたいと考えています」。